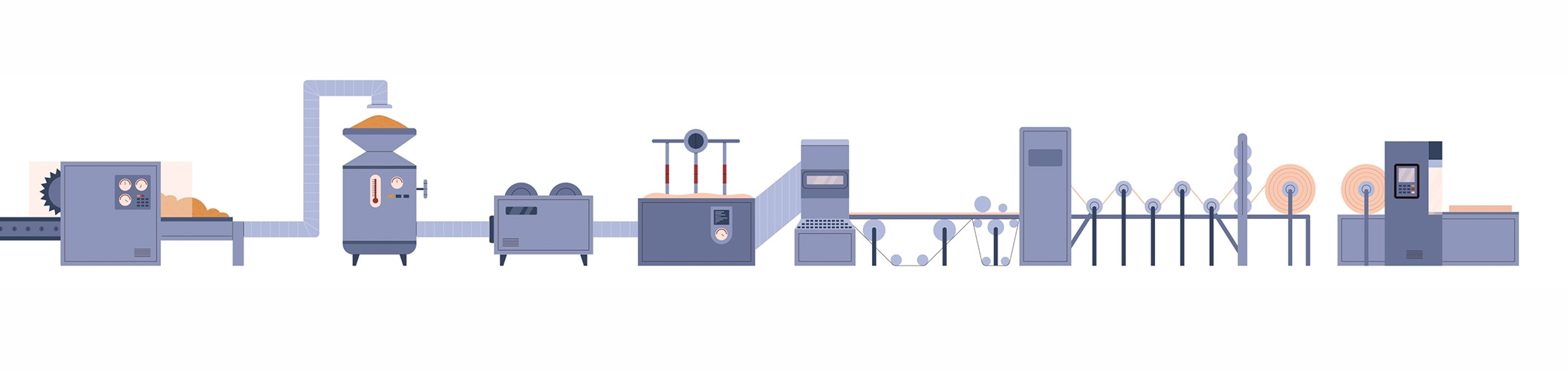

Depois de preparada, a pasta segue para o equipamento que a transforma em papel, conhecido como a máquina de Fourdrinier.

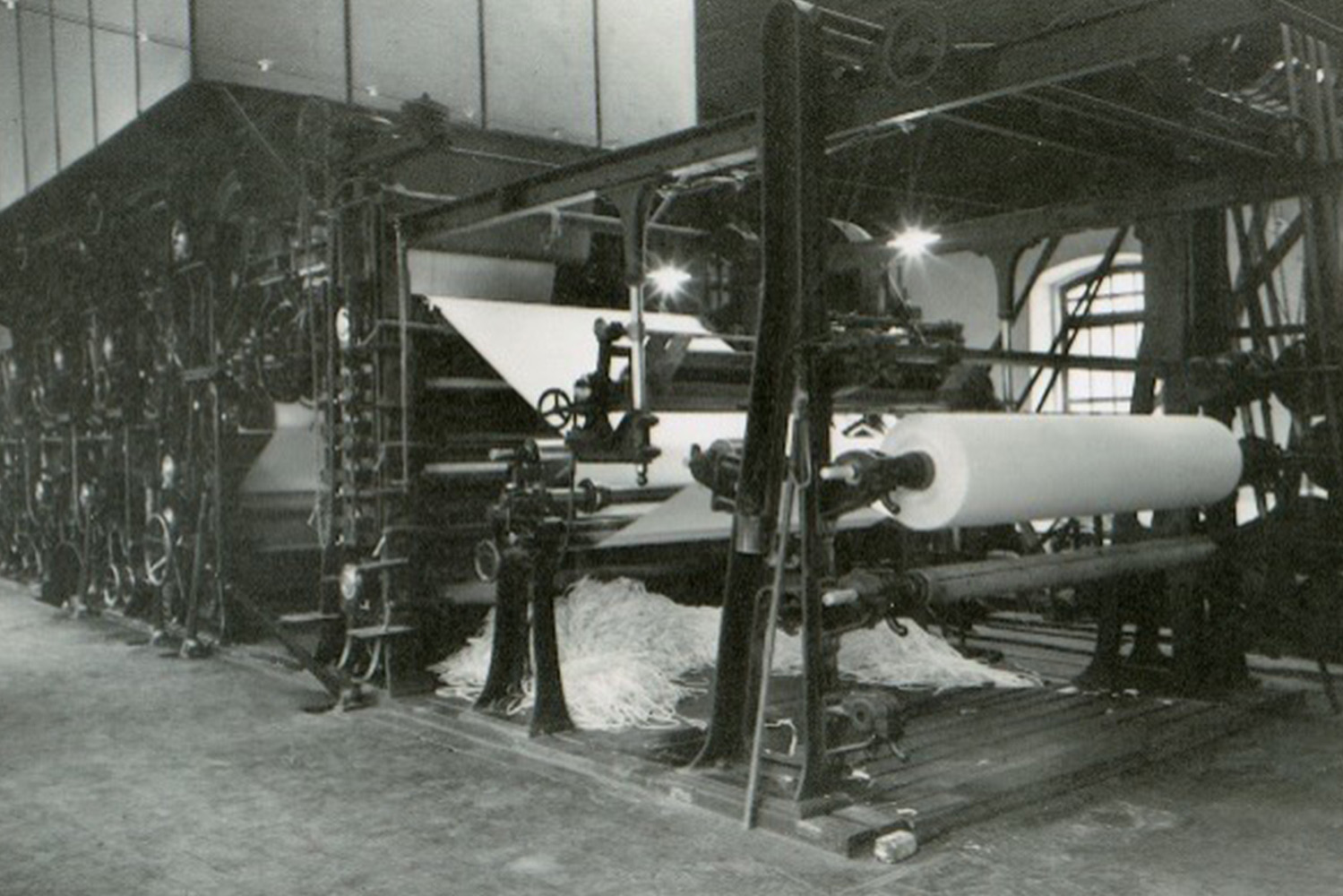

Nas modernas unidades de produção de papel, estas máquinas são equipamentos automatizados, velozes e de alta precisão, que podem medir mais de 100 metros e pesar várias centenas de toneladas, mas que seguem os princípios essenciais das primeiras máquinas de produção de folhas contínuas, inventadas na viragem para o século XIX e conhecidas como máquinas de Fourdrinier: espalhar a pasta, drená-la, secá-la, e prensá-la para criar uma folha contínua.

Nesta máquina, o processo começa com a receção da pasta. Através de sensores de pressão e velocidade, a pasta é distribuída numa camada homogénea sobre uma tela móvel e finamente perfurada, que se move rapidamente, promovendo a remoção da maioria da água presente na pasta. As fibras que se mantêm à superfície começam a entrelaçar-se e são movimentadas e orientadas automaticamente para formarem uma camada uniforme e resistente.

Este papel ainda grosseiro e húmido é depois enviado para a prensagem, passando entre rolos e prensas hidráulicas, que voltam a remover a água ainda presente e ajudam a criar uma estrutura mais fina e texturada, mais semelhante àquela que terá o produto final.

A etapa seguinte é a da secagem, apoiada por cilindros aquecidos que deixam o papel com o nível de humidade adequado, sem danificar a estrutura das fibras. Neste processo, os feltros de secagem mantêm a folha junto aos cilindros, com a tensão necessária para evitar rugas ou rasgos, e diferentes grupos de cilindros alternam entre as partes superior e inferior da folha para a secarem uniformemente.

A temperatura e o tempo de contacto entre o papel e o calor são controlados automaticamente para evitar danos, como a ondulação ou o encolher das fibras. Da mesma forma, sensores e câmaras térmicas atuam em tempo real, medindo e ajustando as outras variáveis deste delicado processo, como a humidade e os fluxos de vapor.