Cuvetes, tabuleiros, taças e pratos são algumas das novas embalagens de celulose moldada rígida que vamos começar a levar para casa quando encomendarmos o jantar ou comprarmos frescos no supermercado.

As primeiras peças de celulose moldada começaram a sair das linhas de produção da portuguesa Navigator Fiber Solutions em outubro de 2024 e chegam ao mercado sob a marca “gKRAFT Bioshield”. Entre elas estão utensílios para refeições (pratos, por exemplo) e diferentes cuvetes e tabuleiros para acondicionar carnes, peixes e outros alimentos frescos comercializados na grande distribuição, assim como refeições prontas.

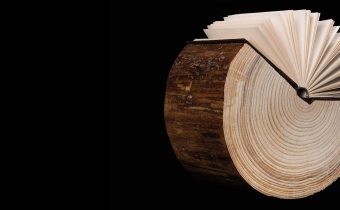

A inovação foi desenvolvida no contexto da agenda de investigação From Fossil to Forest e é mais um contributo para reduzir a pegada ecológica das embalagens de uso único que dependem de matérias-primas fósseis, como as plásticas e de esferovite. Em paralelo, dá uma nova valorização a uma matéria-prima de base florestal que temos em Portugal: a fibra de eucalipto, que tem nestas embalagens de celulose moldada uma aplicação pioneira a nível global.