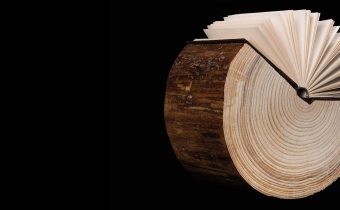

Durante muito tempo considerou-se que plantas como o algodão e o linho teriam sido as primeiras a ser usadas para tecer e fazer vestuário. Análises detalhadas aos mais antigos fragmentos de material tecido conhecidos (mais de 8 mil anos de idade) mostraram que afinal foram usadas fibras da entrecasca de carvalhos.

Embora a casca das árvores, folhas e ervas, a par de peles animais, tenham sido usadas para envolver e proteger o corpo muito antes, eram usados de forma simples. Por terem sido entrelaçados de forma a criar um pedaço de tecido, os fragmentos de peças de roupa encontrados por arqueólogos na cidade de Çatalhöyük, na Turquia, do período Neolítico, são os mais antigos têxteis conhecidos com origem na floresta.

Se é certo que estas primeiras utilizações estão longe daquilo a que hoje chamamos têxteis, os materiais florestais estavam acessíveis em muitas áreas do globo e esta disponibilidade terá motivado a sua utilização e exploração para a criação do que terão sido as peças de vestuário primitivas.